Der Makerspace des Deutsch-Amerikanischen Instituts ermöglicht es Interessierten, dreidimensional zu drucken

Jeden Mittwochabend von 18 bis 22 Uhr öffnet der Makerspace des Deutsch-Amerikanischen Instituts in Heidelberg seine Türen für alle Bastel- und Bauwütigen. Zwar habe ich mich bisher nicht zu diesen gezählt, aber bin ich als fleißige Reporterin im Auftrag des ruprecht an jenem Mittwoch mit einer Mission dorthin gegangen: Den 3D-Drucker zu benutzen.

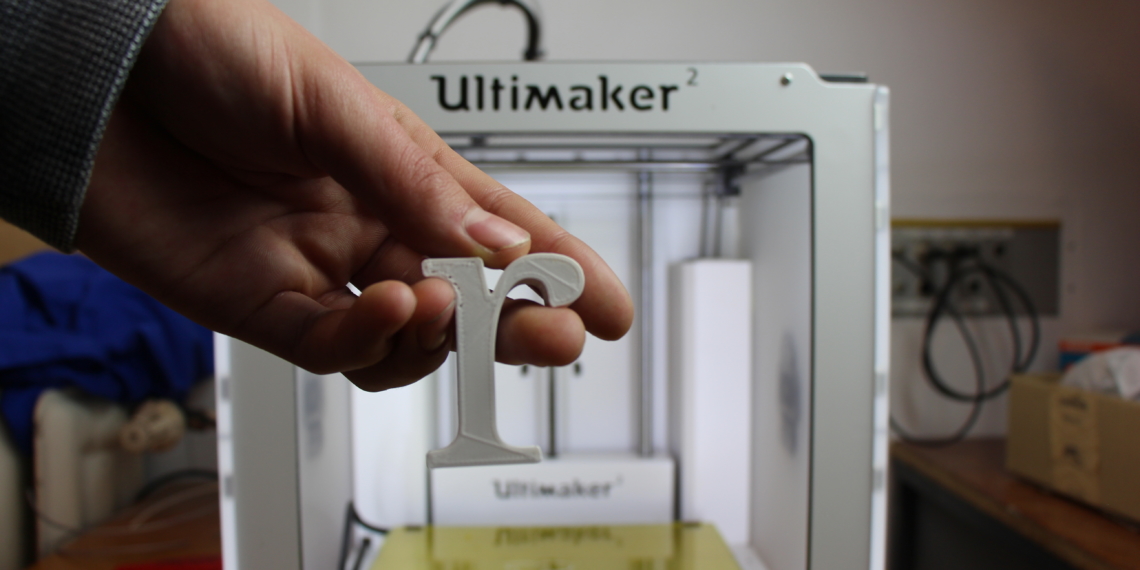

Der Makerspace ist eine Organisation des Deutsch-Amerikanischen Instituts, die Technologien und Geräte zur Verfügung stellt mit denen die Besucher selbst kreativ werden können. Neben Fräsern und anderen Geräten besitzt der Makerspace auch fünf 3D-Drucker, von denen einer sogar mithilfe der anderen produziert wurde. So schön das auch sein mag, sind leider am Tag meines Besuches vier dieser fünf Drucker außer Betrieb. Den ersten Tipp, den ich euch hierzu schon einmal geben kann: Seid pünktlich. Leider war ich nicht pünktlich und musste deswegen erst einmal warten. In der Wartezeit zeigen mir ein paar sehr ambitionierte 15-jährige Makerspace-Mitarbeiter wie alles funktioniert. Der von mir verwendete Drucker heißt „Ultimaker“.

Der Anfang des 3D-Drucks, damals noch „rapid prototyping“ genannt, liegt in den Achtzigerjahren. Damals war es das Ziel, eine schnellere und billigere Produktionsmöglichkeit zu schaffen, mittlerweile jedoch wird in sehr vielen Bereichen mit 3D-Druckern gearbeitet: im Ingenieurwesen, in der Architektur, aber auch in der Kunst. Auch heute noch gelingen Forschern neue Durchbrüche, zum Beispiel das Drucken von transparentem Glas; geforscht wird noch in der Entwicklung von funktionalen textilen Werkstoffen. Die Kunststoffplatten, sogenannte Filamente, können mittels Hitze geformt werden, bis sie die gewünschte Form erreichen. Dieser Prozess kann wieder rückgängig gemacht werden und ist wiederholbar. Die Filamente sind in fast allen Farben vorhanden. Sie werden von Hand in den sogenannten „feeder“ des Druckers eingeführt. Im „print head“ werden sie dann geschmolzen und durch den „head“ – also den beweglichen „Kopf“ des Druckers – Schicht für Schicht auf die „build plate“, die Platte des Druckers aufgetragen. Wie dünn oder wie dick die Schichten dabei sein sollen, kann man vorher selbst bestimmen.

Da mir der Prozess genauestens erklärt wurde, habe ich die Gelegenheit, mir schon einmal zu überlegen, was ich denn genau drucken möchte. Da ich kein neues Ersatzteil für mein Fahrrad gebrauchen kann und mir sonst nichts Nützliches einfällt, entscheide ich mich für das Wort „ruprecht“. Je später es an dem Abend wird, desto kürzer wird auch mein Wort. Am Ende bleibt aus Zeitnot nur noch ein simples „r“ wie ruprecht übrig.

Wer genügend Zeit mitbringt und sich gut auskennt, könnte das Druckobjekt sogar selbst entwerfen. Da mir der ganze Prozess kompliziert genug erscheint, entscheide ich mich für die einfachere Variante und suche mir ein „r“ auf dem Portal „Thingiverse“ aus. Dies ist ein Portal mit Vorlagen für 3D-Drucke. Nachdem ich mich entschieden habe, werden alle Einstellungen mit dem Programm „Cura“ justiert und wie meine 15-jährigen Helfer mir erklären, wird alles „gesliced“. Dort kann man mit sehr vielen verschiedenen Skalen und Einstellungsmöglichkeiten auf der X-, Y- und Z-Achse die Dimensionen bestimmen, ebenso wie den Maßstabprozentsatz. Man kann sein Objekt auch noch rotieren und spiegeln. Zuletzt muss man eine passende Stelle auf der „build plate“ zum Drucken aussuchen und das Objekt flach hinlegen. Dann wird alles auf eine Speicherkarte heruntergeladen und ich darf mir sogar noch eine Farbe aussuchen. Nun kann ich dabei zuschauen, wie mein „r“ Schicht für Schicht aufgetragen wird. Nach knapp 45 Minuten habe ich dann endlich mein „r“.

Der Makerspace stellt seine Gerätschaften frei zur Verfügung, eine kleine Spende am Ende wird aber immer gern gesehen. Hocherfreut über das Ergebnis und natürlich nach dem Hinterlassen einer kleinen Spende verlasse ich an diesem Tag den Makerspace wieder und habe meine Mission offiziell erfüllt.

Ich stelle fest, dass der Prozess einfacher ist, als gedacht, und mir das Wissen, wie man etwas dreidimensional druckt, eventuell noch nützlich sein könnte.

Von Deborah Hankings-Evans